5月17日に久しぶりに現場溶接をしてきました。

基本的には社内での溶接がメインですので、出張での溶接は受け付けていません。(エンジン式ウエルダーを持っていませんので)

でも、出先に溶接の設備が有ったり、200v50A以上のブレーカーが有れば当社の溶接機(ポータブル)を持って行って溶接出来ないことは有りません。

「なんか消極的だなぁ」と思ったあなた。

正解です。

どうしてかというと、社内での修理品は道具が揃っているので何とかなります。(薄いものや、プレスしてあるフライパンや薬缶は直せません)しかし、出張先となったら道具を全部持って行くわけにはいかないので事態を想定して道具をチョイスしながら積込みます。

ですので「想定外」なことが起きるとそこで「アウト」です。

今までそうなったことは有りませんが、いつも心配になります。

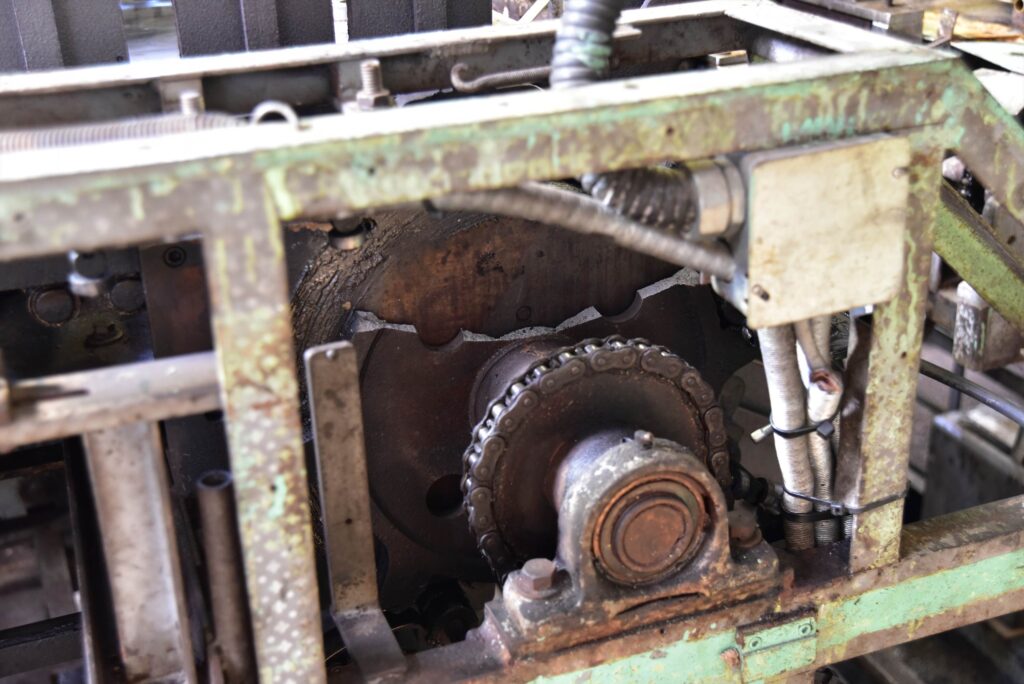

今回は鋳物のスプロケットの溶接。

単体ならばTigで溶接出来るのでさほど問題無いケースです。

これを現場で溶接となると話は複雑です。

Tig溶接のトーチが入り溶接出来る姿勢が保てればいいのですが、そうでなければ手アーク溶接です、溶接棒はもちろんニッケル心線の鋳物用。

これが全姿勢溶接タイプならいいのですが、今回は下向き用(種類が少ない)で挑戦。

これは完全に縦溶接のケース。

それでも贅沢は言っていられません。

なんとかしなければ機械は動か無いままです。

現場のみんなで力(祈りに近い)を合わせて作業開始!

下向きはともかく縦は溶接棒の特性なのかものすごくゆるい感じ。

溶けた棒が母材に馴染まないので開先をした中に棒を差し込んでいくのが難しい。

溶接しながら「もしかして下手になった?」と落ち込むほどの溶接しづらい感じは冷や汗が出るほど。

それでも、やらなければならない現実との戦い。

それこそ祈る気持ちで溶接を続けるのは、遠い昔に溶接を覚えた当時を思い出す。

「これ大丈夫か?」という感じの溶接ビード(ビードとも呼べない)。

溶接を始めたばかりでもこんな溶接にはしなかったがこれが現実。

溶け込みも強度もまったく検証できない状態(裏が溶接出来ないのでとても不安)なのでこのまま試運転。

こんなに不安な試運転も今までに数回しかない。

いざ試運転!

「動いた!」

いや、動いていた機械なので動くのは当たり前。

問題は耐久性。

その時に動いても、明日はわからない、明日動いても来週はわからない、来週は動いても来月はわからない。

「動くもの」を設計、製作、メンテナンス、修理する人たちは毎日この不安との戦いをしている。

頭が下がる。

「動くものが動いている」は奇跡に近いが偶然ではない。

ちゃんとした設計と設計通りの製作と日頃のメンテナンスの連続でそうなっている。

我々の身体も経年劣化していくのでやはり日頃の「メンテナンス」は必要になる。

そうすることで動ける自分がいる。

今週の土曜日は人間ドックなのだが、前日に飲み会を入れているのを忘れての予約。

一度決めた日程は、よほどのことが無い限り変更しないので、当日はありのままの私で検査されることになる・・・・

帰りは中央高速度道路の集中工事渋滞にハマりました。

これも道路のメンテナンス。

永く使うためにはこのような作業の繰り返しです。

皆さんお疲れ様。

ありがとうございます。